作者:艾力克斯瑞克合,奥尔巴尼-芝加哥有限公司 的设计工程师(Alex Reikher, Albany-Chicago Co., Pleasant Prairie, Wisconsin )

近年来,铸造业者利用仿真软件不断的改进铸件的品质,利用减少铸造过程中,固化时卷入的气体量,解决了传统铸件的缩孔及缩松问体。但是对于铸造业务人员而言,另一项问题更复杂,就是微缩孔的问题。 微缩孔指的是在固化过程中,缩孔直径小于1毫米(1.0mm)以下的孔隙。微缩孔现象会造成铸件的力学性能降低,如果铸件使用条件需要气密或者是防水的需求,微缩孔现象还会造成泄漏问题。截至目前为止,微缩孔的形成还未被学界及业界完全了解,不过大部分的研究认为,微缩孔的发生主要是因为当液态金属固化時,由於體積收缩,使得液态金属位置的压力降低,而在铸件上发生孔隙现象。也就是说,如果在发生缩孔位置附近没有足够的金属可以补偿收缩,当液态金属局部压力小于气体溶解压力时,该位置就会发生微缩孔现象。 |

|

计算流体力学(Computational fluid dynamics,

CFD)虽然已经被广泛应用于铸件设计仿真制程中,但是仍然无法预测微缩孔的形成。最大的原因在于这些软件并没有计算在固化过程中金属因为体积变化造成的压力变化。最近,开始有CFD软件重视这个问题,考虑到微缩孔现象的计算与仿真。 |

|---|

我们发现FLOW3D软件可以精确的预测微缩孔发生的位置,让我们在设计初期就能够掌握问题点,并且藉著设计方案的修改解决问题。因此,我们能够在开发新模具的同时有效的减少模具试模的次数。 |

传统模具设计的作法

奥尔巴尼-芝加哥公司以制造复杂的铝合金铸件为主。我们目前的压铸机设备在2500吨

~ 400

吨。我们的客户大部分是机台设备的开发商,主要的开发产品包括了柴油引擎、液压、机电设备、计算机,卫生以及农业设备等。有超过

400人在我们

20万平方英尺的厂区内工作。奥尔巴尼-芝加哥的工程开发包括铸件的制作,提供加工与组装的解决方案。我们利用仿真软件协助开发工作的进行,计与量产端之间能够更紧密的配合。 |

以仿真软件的结果取代试模

早在二十世纪

90年代起,奥尔巴尼-芝加哥的工程师开始使用简单的一维流动模具设计软件。软件的功能仅能提供简单的流动资讯。软件提供的资讯有助于模具设计,但是仍然无法对整个压铸过程进行仿真计算。尽管如此,在压铸业界,我们仍然首先投入人力评估软件的可靠度以及进行使用,我们希望透过软件解决设计上遇到的问题,尤其是在模具制作前让工程师能够提前掌握问题点。我们采用真实的压铸结果与市场上能够取得的

CFD

软件的分析结果进行比对,以实际的案例验证软件的功能是否能够达到我们的需求。更重要的,是我们希望能够找到一套软件,能够完整的模拟整个压铸制程。 |

微缩孔问题的挑战

|

|

|---|

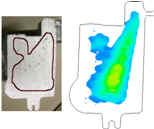

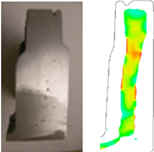

上述两个产品是同一个制品,但是采用了不同的模具设计方案。FLOW-3D 的微缩孔模型能够精确的预测微缩孔发生的区域以及严重性,在两套模具做出的产品中可以得到合理的验证。 虽然仿真软件的信息能够帮我们在制作模具前解决相当多的问题,在实际的压铸过程中,我们仍然发现许多铸造的问题。我们通知了

Flow Science,我们很高兴 Flow Science

已经意识到这个问题,并且已经进行了软件功能上的加强。在这些问题中,最麻烦的一点就是微缩孔现象。在我们测试各家商用版软件的过程中,所有的软件都无法预测这个问题的发生。所谓的微缩孔,发生的原因是在于金属冷却时,该区域的密度会提高,收缩力降低了该区域金属重新溶解,以补偿缩孔所需之压力,在金属冷却后,由于这些位置没有融熔金属可以补偿收缩,在这些位置就发生了微缩孔。 |

新的微缩孔计算模型协助解决铸件上的问题

Flow

Science

提出了一个新的计算理论,以描述微缩孔模型的发生。这个模型测试的方式,是在固化过程中,检查每一个网格与其周边网格相接处的固化率是否已经让该位置完全固化。一旦周围网格已经完全固化,表示该网格将无法从周围的网格中得到液态金属进行补偿收缩,该网格就会发生微缩孔,微缩孔的量则是由该网格区域在固化过程中的体积收缩量加以计算。这个模型仅需要基本的材料物性,而且不需要额外增加非常多的

CPU 负载。微缩孔计算模型可以完美的与 FLOW-3D 现有体积收缩计算模型 – 动态收缩模型(

Dynamic shrinkage model) 以及快速收缩模型( Rapid shrinkage

model)同时执行。 |